In modernen industriellen Systemen ist die Zuverlässigkeit elektronischer Komponenten entscheidend für die Betriebseffizienz, Sicherheit und langfristige Kostenkontrolle. Baugruppen mit bedruckten Leiterplatten (PCBA) bilden das Rückgrat industrieller Geräte, von Automatisierungssteuerungen bis hin zu Stromversorgungsmodulen. Die Auswahl einer zuverlässigen PCBA ist entscheidend, da industrielle Umgebungen Elektronik häufig extremen Temperaturen, Vibrationen, Staub und elektromagnetischen Störungen aussetzen. Eine hochwertige PCBA gewährleistet einen stabilen Betrieb, reduziert Ausfallzeiten für Wartung und unterstützt den Dauerbetrieb in anspruchsvollen industriellen Anwendungen.

Zuverlässige PCBA für industrielle Anwendungen müssen anerkannte Qualitätsstandards wie IPC-A-610, ISO 9001 oder bestimmte Umweltzertifizierungen erfüllen. Diese Standards umfassen die Lötqualität, Genauigkeit der Bauteilplatzierung und die Gesamtheit der Baugruppenintegrität. Die Einhaltung dieser Normen hilft, Ausfälle aufgrund schlechter Verbindungen oder defekter Bauteile zu vermeiden.

Die Qualität der in einer PCBA verwendeten Bauteile beeinflusst direkt Haltbarkeit und Leistung. Industrielle PCBA sollten Bauteile verwenden, die für erweiterte Temperaturbereiche, hohe Feuchtigkeitsbeständigkeit und Schwingfestigkeit ausgelegt sind. Die Auswahl hochwertiger Widerstände, Kondensatoren, Halbleiter und Steckverbinder stellt sicher, dass die PCBA harten industriellen Bedingungen standhalten kann.

Industrielle PCBA arbeiten oft unter hohen Lasten, wodurch erhebliche Wärme entsteht. Ein geeignetes thermisches Design, einschließlich Kühlkörpern, thermischen Durchkontaktierungen und Kupferebenen, hilft, eine stabile Leistung aufrechtzuerhalten. Ein effektives Wärmemanagement verlängert die Lebensdauer sowohl der PCBA als auch der von ihr betriebenen Geräte.

Industrielle Umgebungen sind anfällig für elektromagnetische Störungen (EMI) und elektrisches Rauschen. Zuverlässige PCBA-Designs berücksichtigen ordnungsgemäße Erdung, Abschirmung und Leiterbahnenführung, um die Signalintegrität zu bewahren. Dies gewährleistet eine genaue Datenübertragung und minimiert Fehler in Steuer- oder Kommunikationssystemen.

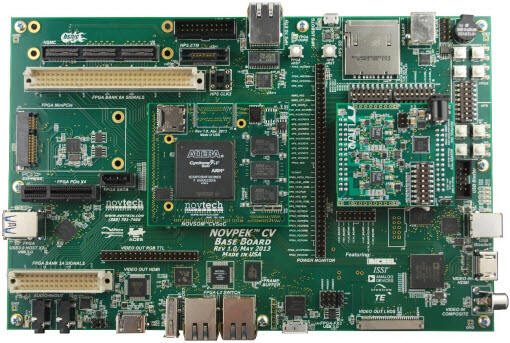

Moderne PCBA kombiniert Oberflächenmontage- und Durchstecktechnologien, um Leistung und Haltbarkeit zu optimieren. Bauelemente der Oberflächenmontage ermöglichen platzsparende Layouts, während Durchsteckbauteile mechanische Festigkeit für Anschlüsse und leistungsstarke Geräte bieten. Ein ausgewogenes Design gewährleistet sowohl elektrische Leistung als auch mechanische Zuverlässigkeit.

Eine hochwertige Lötung ist entscheidend für die Zuverlässigkeit von PCBA. Automatisierte Lötverfahren wie Reflow- und Wellenlötung verbessern die Konsistenz. Zusätzlich überprüfen Nachlötinspektionen mittels Röntgen, AOI (Automated Optical Inspection) oder Funktionstests die Baugruppenqualität und identifizieren potenzielle Fehler vor der Inbetriebnahme.

Bevor PCBA in industrielle Systeme integriert werden, stellt die Funktionstestung sicher, dass alle Schaltungen unter normalen und belastenden Bedingungen wie vorgesehen funktionieren. Dieser Schritt überprüft den Signalfluss, die Spannungsregelung und die Steuerungsfunktionen und reduziert so die Wahrscheinlichkeit von Betriebsausfällen.

Industrielle PCBA sollten einer gründlichen Umweltprüfung unterzogen werden, einschließlich Temperaturwechsel, Vibrationstests und Feuchtigkeitsbeanspruchung. Die Belastungstests bestätigen, dass die Baugruppe den realen Betriebsbedingungen standhalten kann, um Zuverlässigkeit in kritischen Anwendungen zu gewährleisten.

Die Auswahl eines erfahrenen PCBA-Lieferanten mit Industrieexpertise ist entscheidend. Zuverlässige Hersteller verfügen über strenge Qualitätsmanagementsysteme, nachgewiesene Prozesskontrolle und stellen eine Rückverfolgbarkeit der Komponenten sicher. Ihre Expertise gewährleistet eine konsistente Produktion hochwertiger PCBA, die auf die Anforderungen der Industrie zugeschnitten sind.

Zuverlässige Lieferanten stellen umfassende Dokumentation bereit, einschließlich Materialzertifikate, Montageberichte und Prüfergebnisse. Diese Transparenz unterstützt Konformitätsaudits und gibt Sicherheit, dass die Leiterplatte den erforderlichen industriellen Standards entspricht.

Industrielle Leiterplatten sollten unter Berücksichtigung der Wartbarkeit konzipiert sein. Modulare Bauweisen und gut zugängliche Bauteilanordnungen erleichtern die Wartung und reduzieren Ausfallzeiten bei Reparaturen. Dieser Ansatz gewährleistet eine möglichst geringe Störung industrieller Abläufe.

Eine zuverlässige Leiterplatte sollte Bauteile mit langfristiger Verfügbarkeit verwenden, um Probleme durch Obsoleszenz zu vermeiden. Lieferanten, die Unterstützung über den Lebenszyklus sowie Ersatzteile anbieten, stellen sicher, dass die Leiterplatte während der gesamten Nutzungsdauer industrieller Anlagen instand gehalten werden kann.

Obwohl der Preis eine Rolle spielt, umfasst die Gesamtbetriebskosten Zuverlässigkeit, Wartungshäufigkeit und potenzielle Ausfallkosten. Die Investition in hochwertige PCBA verringert langfristige Betriebskosten und verbessert die Systemstabilität.

Die Auswahl von Industrie-PCBA erfordert einen Ausgleich zwischen leistungsstarken Funktionen wie fortschrittlichen Mikrocontrollern, robuster Konnektivität und Wärmemanagement und den kostentechnischen Einschränkungen. Die Wahl einer PCBA, die den betrieblichen Anforderungen genügt, ohne übermäßige Überdimensionierung, gewährleistet optimalen Wert.

Industrie-PCBA integriert zunehmend IoT-Konnektivität, wodurch Echtzeitüberwachung, prädiktive Wartung und Datenanalytik ermöglicht werden. Die Auswahl von PCBA, die mit modernen Kommunikationsprotokollen kompatibel sind, stellt sicher, dass sie für intelligente industrielle Umgebungen gerüstet ist.

Moderne industrielle Anwendungen erfordern häufig Edge-Computing-Fähigkeiten. PCBA mit ausreichender Rechenleistung, Speicher und Konnektivität unterstützt die lokale Datenverarbeitung, reduziert Latenzzeiten und verbessert die Systemreaktionsfähigkeit.

Zuverlässigkeit hängt von hochwertigen Bauteilen, einem robusten thermischen und elektrischen Design, konformen Fertigungsprozessen und umfassenden Tests unter Umweltbelastungen ab.

Prüfen Sie Zertifizierungen, ziehen Sie Prüfberichte wie Temperaturzyklen- und Vibrationstests heran und bewerten Sie die Spezifikationen der Bauteile hinsichtlich Temperatur- und Feuchtigkeitsbeständigkeit.

Langlebigkeit sollte Vorrang haben, da industrielle Ausfallzeiten teuer sind. Eine gut gestaltete PCBA bietet ein ausgewogenes Verhältnis zwischen Leistung, Zuverlässigkeit und angemessenen Kosten.

Ja, die Auswahl einer PCBA mit kompatiblen Mikrocontrollern, Kommunikationsmodulen und modularem Design ermöglicht die Integration in IoT- und Automatisierungssysteme.