En los sistemas industriales modernos, la fiabilidad de los componentes electrónicos es un factor clave para la eficiencia operativa, la seguridad y el control de costes a largo plazo. Los ensamblajes de placas de circuito impreso (PCBA) constituyen la base de los dispositivos industriales, desde controladores de automatización hasta módulos de gestión de potencia. Elegir un PCBA es fundamental, ya que los entornos industriales suelen someter a los componentes electrónicos a temperaturas extremas, vibraciones, polvo e interferencias eléctricas. Un PCBA de alta calidad garantiza un rendimiento estable, reduce el tiempo de inactividad por mantenimiento y permite un funcionamiento continuo en aplicaciones industriales exigentes.

Un PCBA fiable para aplicaciones industriales debe cumplir con estándares de calidad reconocidos, como IPC-A-610, ISO 9001 o certificaciones ambientales específicas. Estos estándares cubren la calidad de la soldadura, la precisión en la colocación de componentes y la integridad general del ensamblaje. Garantizar el cumplimiento ayuda a prevenir fallos debidos a conexiones deficientes o componentes defectuosos.

La calidad de los componentes utilizados en un PCBA afecta directamente a la durabilidad y al rendimiento. Los PCBA industriales deben utilizar componentes clasificados para rangos ampliados de temperatura, alta tolerancia a la humedad y resistencia a las vibraciones. Elegir resistencias, capacitores, semiconductores y conectores de alta calidad asegura que el PCBA pueda soportar condiciones industriales adversas.

La PCBA industrial suele operar bajo altas cargas, generando calor significativo. Un diseño térmico adecuado, que incluye disipadores de calor, vías térmicas y planos de cobre, ayuda a mantener un rendimiento estable. Una gestión térmica eficaz prolonga la vida útil tanto de la PCBA como de los dispositivos que alimenta.

Los entornos industriales son propensos a interferencias electromagnéticas (EMI) y ruido eléctrico. Los diseños fiables de PCBA incorporan una correcta conexión a tierra, apantallamiento y enrutamiento de pistas para preservar la integridad de la señal. Esto garantiza una transmisión precisa de datos y minimiza errores en sistemas de control o comunicación.

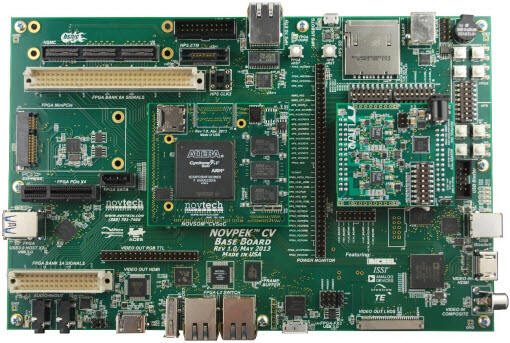

La PCBA moderna combina tecnologías de montaje superficial y montaje pasante para optimizar el rendimiento y la durabilidad. Los componentes de montaje superficial permiten diseños de alta densidad, mientras que los componentes pasantes proporcionan resistencia mecánica para conectores y dispositivos de alto consumo. Un diseño equilibrado garantiza tanto el rendimiento eléctrico como la fiabilidad mecánica.

La soldadura de alta calidad es esencial para la fiabilidad de la PCBA. Procesos automatizados de soldadura, como la soldadura por reflujo y la soldadura por ola, mejoran la consistencia. Además, la inspección posterior a la soldadura mediante rayos X, AOI (Inspección Óptica Automatizada) o pruebas funcionales verifica la calidad del ensamblaje e identifica posibles defectos antes de su implementación.

Antes de integrar la PCBA en sistemas industriales, las pruebas funcionales aseguran que todos los circuitos funcionen según lo previsto bajo condiciones normales y de estrés. Este paso verifica el flujo de señales, la regulación de potencia y las funcionalidades de control, reduciendo la probabilidad de fallos operativos.

La PCBA industrial debe someterse a pruebas ambientales rigurosas, incluyendo ciclos térmicos, pruebas de vibración y exposición a la humedad. Las pruebas de estrés validan que el conjunto pueda soportar condiciones operativas del mundo real, garantizando fiabilidad en aplicaciones críticas.

Elegir un proveedor experimentado de PCBA con experiencia en el sector industrial es crucial. Los fabricantes confiables mantienen sistemas estrictos de gestión de calidad, cuentan con control de procesos comprobado y ofrecen trazabilidad de los componentes. Su experiencia asegura una producción consistente de PCBA de alta calidad adaptada a los requisitos industriales.

Proveedores confiables proporcionan documentación completa, incluyendo certificados de materiales, informes de ensamblaje y resultados de pruebas. Esta transparencia facilita las auditorías de cumplimiento y brinda confianza en que la PCBA cumple con los estándares industriales necesarios.

La PCBA industrial debe diseñarse pensando en la facilidad de servicio. Diseños modulares y disposiciones de componentes accesibles facilitan el mantenimiento y reducen el tiempo de inactividad durante las reparaciones. Este enfoque garantiza una interrupción mínima en las operaciones industriales.

Una PCBA confiable debe utilizar componentes con disponibilidad a largo plazo para evitar problemas de obsolescencia. Proveedores que ofrecen soporte de ciclo de vida y piezas de repuesto aseguran que la PCBA permanezca operativa durante toda la vida útil del equipo industrial.

Aunque el precio es un factor a considerar, el costo total de propiedad incluye confiabilidad, frecuencia de mantenimiento y costos potenciales por tiempos de inactividad. Invertir en una PCBA de alta calidad reduce los gastos operativos a largo plazo y mejora la estabilidad del sistema.

La selección de PCBA industriales implica equilibrar características de alto rendimiento, como microcontroladores avanzados, conectividad robusta y gestión térmica, con limitaciones de costo. Elegir una PCBA que satisfaga las necesidades operativas sin una sobreespecificación excesiva garantiza un valor óptimo.

La PCBA industrial incorpora cada vez más conectividad IoT, lo que posibilita el monitoreo en tiempo real, el mantenimiento predictivo y el análisis de datos. Seleccionar una PCBA compatible con protocolos de comunicación modernos asegura estar preparado para entornos industriales inteligentes.

Las aplicaciones industriales modernas a menudo requieren capacidades de edge computing. PCBA con suficiente potencia de procesamiento, memoria y conectividad soporta el procesamiento local de datos, reduciendo la latencia y mejorando la capacidad de respuesta del sistema.

La fiabilidad depende de componentes de calidad, un diseño térmico y eléctrico robusto, procesos de fabricación conformes y pruebas exhaustivas bajo estrés ambiental.

Revise certificaciones, informes de pruebas como ciclos de temperatura y pruebas de vibración, y evalúe las clasificaciones de los componentes en cuanto a tolerancia a temperatura y humedad.

La durabilidad debe tener prioridad, ya que la interrupción industrial es costosa. Una PCBA bien diseñada equilibra rendimiento, fiabilidad y un costo razonable.

Sí, seleccionar PCBA con microcontroladores compatibles, módulos de comunicación y un diseño modular permite la integración en sistemas IoT y automatizados.