Nei moderni sistemi industriali, l'affidabilità dei componenti elettronici è un fattore determinante per l'efficienza operativa, la sicurezza e il controllo dei costi a lungo termine. Le Assemblate di Circuiti Stampati (PCBA) costituiscono la spina dorsale dei dispositivi industriali, dai controller di automazione ai moduli di gestione dell'alimentazione. Selezionare un PCBA affidabile PCBA è fondamentale perché gli ambienti industriali spesso sottopongono l'elettronica a temperature estreme, vibrazioni, polvere e interferenze elettriche. Un PCBA di alta qualità garantisce prestazioni stabili, riduce i tempi di fermo per manutenzione e supporta il funzionamento continuo in applicazioni industriali impegnative.

Un PCBA affidabile per applicazioni industriali deve soddisfare standard di qualità riconosciuti come IPC-A-610, ISO 9001 o specifiche certificazioni ambientali. Questi standard coprono la qualità delle saldature, la precisione del posizionamento dei componenti e l'integrità complessiva dell'assemblaggio. Garantire la conformità aiuta a prevenire guasti dovuti a connessioni scadenti o componenti difettosi.

La qualità dei componenti utilizzati in un PCBA influisce direttamente sulla durata e sulle prestazioni. I PCBA industriali devono impiegare componenti classificati per ampie escursioni termiche, elevata tolleranza all'umidità e resistenza alle vibrazioni. La scelta di resistori, condensatori, semiconduttori e connettori di alta qualità assicura che il PCBA possa resistere a condizioni industriali gravose.

La PCBA industriale spesso opera sotto carichi elevati, generando un notevole calore. Un'adeguata progettazione termica, inclusi dissipatori, via termiche e piani di rame, aiuta a mantenere prestazioni stabili. Una efficace gestione termica estende la durata sia della PCBA che dei dispositivi da essa alimentati.

Gli ambienti industriali sono soggetti a interferenze elettromagnetiche (EMI) e rumore elettrico. Progetti affidabili di PCBA incorporano un adeguato collegamento a terra, schermature e percorsi di pista ottimizzati per preservare l'integrità del segnale. Ciò garantisce una trasmissione dati accurata e riduce al minimo gli errori nei sistemi di controllo o comunicazione.

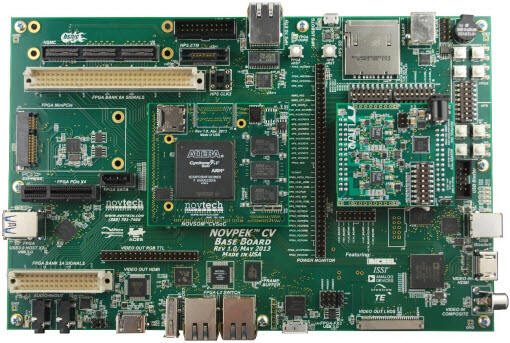

La moderna PCBA combina tecnologie a montaggio superficiale e a foro passante per ottimizzare prestazioni e durata. I componenti a montaggio superficiale consentono layout ad alta densità, mentre quelli a foro passante offrono resistenza meccanica per connettori e dispositivi ad alta potenza. Un design ben bilanciato garantisce sia prestazioni elettriche che affidabilità meccanica.

Una saldatura di alta qualità è essenziale per l'affidabilità della PCBA. Processi automatizzati di saldatura, come il reflow e la saldatura a onda, migliorano la coerenza. Inoltre, l'ispezione post-saldatura mediante raggi X, AOI (Ispettione Ottica Automatica) o test funzionali verifica la qualità dell'assemblaggio e identifica eventuali difetti prima del deployment.

Prima di integrare il PCBA nei sistemi industriali, il collaudo funzionale verifica che tutti i circuiti funzionino come previsto in condizioni normali e di stress. Questo passaggio controlla il flusso dei segnali, la regolazione della tensione e le funzionalità di controllo, riducendo la probabilità di malfunzionamenti operativi.

Il PCBA industriale deve essere sottoposto a rigorosi test ambientali, inclusi cicli termici, prove di vibrazione ed esposizione all'umidità. I test di resistenza confermano che l'assemblaggio sia in grado di sopportare condizioni operative reali, garantendo affidabilità in applicazioni critiche.

Scegliere un fornitore esperto di PCBA con competenze nel settore industriale è fondamentale. I produttori affidabili mantengono severi sistemi di gestione della qualità, hanno un controllo di processo comprovato e offrono tracciabilità dei componenti. La loro esperienza garantisce una produzione costante di PCBA di alta qualità, personalizzati secondo le esigenze industriali.

Fornitori affidabili forniscono documentazione completa, inclusi certificati dei materiali, rapporti di assemblaggio e risultati dei test. Questa trasparenza supporta le verifiche di conformità e garantisce la fiducia che la PCBA soddisfi gli standard industriali necessari.

La PCBA industriale deve essere progettata tenendo conto della manutenibilità. Design modulari e disposizioni dei componenti facilmente accessibili agevolano la manutenzione e riducono i tempi di fermo durante le riparazioni. Questo approccio assicura un'interruzione minima delle operazioni industriali.

Una PCBA affidabile dovrebbe utilizzare componenti con disponibilità a lungo termine, al fine di evitare problemi di obsolescenza. Fornitori che offrono supporto per il ciclo di vita e parti di ricambio garantiscono che la PCBA rimanga assistibile per tutta la durata operativa delle apparecchiature industriali.

Sebbene il prezzo sia un fattore da considerare, il costo totale di proprietà comprende affidabilità, frequenza della manutenzione e costi potenziali derivanti da tempi di inattività. Investire in una PCBA di alta qualità riduce le spese operative a lungo termine e migliora la stabilità del sistema.

La selezione di PCBA industriali richiede un bilanciamento tra caratteristiche ad alte prestazioni, come microcontrollori avanzati, connettività robusta e gestione termica, e limitazioni di costo. Scegliere una PCBA che soddisfi le esigenze operative senza specifiche eccessive garantisce un valore ottimale.

I PCBA industriali integrano sempre più la connettività IoT, abilitando il monitoraggio in tempo reale, la manutenzione predittiva e l'analisi dei dati. Selezionare una PCBA compatibile con protocolli di comunicazione moderni assicura la prontezza per ambienti industriali intelligenti.

Le moderne applicazioni industriali richiedono spesso capacità di edge computing. Le PCBA con potenza di elaborazione, memoria e connettività sufficienti supportano l'elaborazione locale dei dati, riducendo la latenza e migliorando la reattività del sistema.

L'affidabilità dipende da componenti di qualità, da una progettazione termica ed elettrica robusta, da processi produttivi conformi e da test approfonditi condotti in condizioni di stress ambientale.

Verificare le certificazioni, esaminare i rapporti di prova come test di cicli termici e vibrazioni, e valutare le specifiche dei componenti riguardo tolleranza a temperatura e umidità.

La durata dovrebbe avere la priorità, poiché i fermi impianto industriali sono costosi. Una PCBA ben progettata bilancia prestazioni, affidabilità e un costo ragionevole.

Sì, selezionando PCBA con microcontrollori compatibili, moduli di comunicazione e design modulare, è possibile integrarli nei sistemi IoT e automatizzati.