ระบบอัตโนมัติในอุตสาหกรรมยุคใหม่พึ่งพาหน่วยควบคุมขั้นสูงที่สามารถประมวลผลข้อมูล จัดการอุปกรณ์รอบข้าง และดำเนินการตามอัลกอริทึมซับซ้อนได้อย่างแม่นยำและเชื่อถือได้ ไมโครคอนโทรลเลอร์ทำหน้าที่เสมือนระบบประสาทส่วนกลางในแอปพลิเคชันด้านระบบอัตโนมัติหลายประเภท ตั้งแต่อุปกรณ์การผลิตไปจนถึงระบบอาคารอัจฉริยะ การเข้าใจว่าคุณสมบัติใดที่ทำให้ไมโครคอนโทรลเลอร์โดดเด่นกว่าทางเลือกทั่วไปจึงเป็นสิ่งสำคัญอย่างยิ่งสำหรับวิศวกรและผู้ออกแบบระบบ ซึ่งต้องการประสิทธิภาพสูงสุด ความประหยัดพลังงาน และเสถียรภาพในระยะยาวสำหรับโซลูชันอัตโนมัติของตน

รากฐานทางสถาปัตยกรรมของไมโครคอนโทรลเลอร์เป็นตัวกำหนดความสามารถในการจัดการงานอัตโนมัติที่ซับซ้อนอย่างมีประสิทธิภาพ สถาปัตยกรรม RISC ขั้นสูงให้ชุดคำสั่งที่เรียบง่าย ทำให้วัฏจักรการประมวลผลเร็วขึ้นและลดการใช้พลังงานเมื่อเทียบกับการออกแบบ CISC แบบดั้งเดิม ไมโครคอนโทรลเลอร์สำหรับงานอัตโนมัติในยุคปัจจุบันมักมาพร้อมกับความสามารถในการประมวลผล 16 บิต หรือ 32 บิต ซึ่งช่วยให้สามารถจัดการการทำงานหลายอย่างพร้อมกันได้ ในขณะที่ยังคงความตอบสนองแบบเรียลไทม์ ความลึกของท่อส่งคำสั่ง (instruction pipeline) และการใช้งานหน่วยความจำแคช มีผลโดยตรงต่อความสามารถของระบบในการประมวลผลเหตุการณ์ที่ขับเคลื่อนด้วยการขัดจังหวะ (interrupt-driven events) ซึ่งพบได้ทั่วไปในสภาพแวดล้อมการควบคุมอัตโนมัติภาคอุตสาหกรรม

การปรับปรุงความเร็วของคล็อกมีบทบาทสำคัญต่อประสิทธิภาพในการทำงานอัตโนมัติ แต่ความถี่ดิบเพียงอย่างเดียวไม่สามารถกำหนดประสิทธิผลได้โดยตรง ไมโครคอนโทรลเลอร์ที่ออกแบบมาอย่างดีจะช่วยถ่วงดุลระหว่างความเร็วในการประมวลผลกับประสิทธิภาพด้านพลังงาน โดยใช้การปรับระดับความเร็วของคล็อกแบบไดนามิกและฟังก์ชันโหมดสลีป ความสมดุลนี้มีความสำคัญอย่างยิ่งในอุปกรณ์อัตโนมัติที่ใช้แบตเตอรี่ หรือระบบที่ทำงานในพื้นที่ห่างไกล ซึ่งการใช้พลังงานมีผลโดยตรงต่อต้นทุนการดำเนินงานและความต้องการในการบำรุงรักษา

การจัดการหน่วยความจำอย่างมีประสิทธิภาพเป็นสิ่งที่แยกไมโครคอนโทรลเลอร์ระดับมืออาชีพออกจากทางเลือกระดับผู้บริโภคในแอปพลิเคชันระบบอัตโนมัติ ความจุของแฟลชเมมโมรีจะต้องรองรับทั้งการจัดเก็บโปรแกรมและการอัปเดตผ่านทางอากาศ (over-the-air) ในขณะที่การจัดสรรแรมจะต้องสามารถจัดการกับบัฟเฟอร์ข้อมูล โปรโตคอลการสื่อสาร และความต้องการประมวลผลแบบเรียลไทม์ได้พร้อมกัน ไมโครคอนโทรลเลอร์ขั้นสูงใช้หน่วยป้องกันหน่วยความจำ (memory protection units) เพื่อป้องกันการเข้าถึงโดยไม่ได้รับอนุญาต และเพื่อให้มั่นใจในเสถียรภาพของระบบ แม้ในขณะที่จัดการกระบวนการหลายชุดพร้อมกัน

ความสามารถในการรับส่งข้อมูล (Data throughput) เป็นตัวกำหนดว่าไมโครคอนโทรลเลอร์จะสามารถจัดการสัญญาณขาเข้าจากเซนเซอร์ ประมวลผลอัลกอริธึมควบคุม และสื่อสารกับระบบภายนอกได้อย่างมีประสิทธิภาพเพียงใด ไมโครคอนโทรลเลอร์อัตโนมัติประสิทธิภาพสูงมาพร้อมกับตัวควบคุมการเข้าถึงหน่วยความจำโดยตรง (direct memory access controllers) ที่สามารถถ่ายโอนข้อมูลระหว่างอุปกรณ์ต่อพ่วงและหน่วยความจำได้โดยไม่ต้องอาศัยซีพียู ทำให้รักษาระดับการตอบสนองของระบบไว้ได้แม้ในช่วงที่มีการทำงานหนักด้านข้อมูล

ระบบอัตโนมัติต้องการความสามารถในการสื่อสารที่แข็งแกร่ง ซึ่งรองรับโปรโตคอลอุตสาหกรรมหลายประเภทพร้อมกัน อุปกรณ์ที่มีความหลากหลาย ไมโครคอนโทรลเลอร์ มีการสนับสนุนด้วยฮาร์ดแวร์สำหรับโปรโตคอลต่างๆ เช่น CAN, Modbus, Ethernet และมาตรฐาน fieldbus ต่างๆ การเร่งความเร็วด้วยฮาร์ดแวร์นี้ช่วยลดภาระการทำงานของ CPU ขณะเดียวกันก็รับประกันเวลาการสื่อสารที่แน่นอน ซึ่งเป็นสิ่งจำเป็นสำหรับการดำเนินงานอัตโนมัติที่ต้องประสานงานกัน

การผสานการเชื่อมต่อแบบไร้สายมีความสำคัญเพิ่มขึ้นเรื่อยๆ เนื่องจากระบบอัตโนมัติได้นำหลักการ Industry 4.0 และการเชื่อมต่อ Internet of Things มาใช้ ไมโครคอนโทรลเลอร์รุ่นใหม่มักมีความสามารถในการสื่อสารในตัว เช่น WiFi, Bluetooth หรือเครือข่ายเซลลูลาร์ ซึ่งช่วยให้สามารถตรวจสอบระยะไกล บำรุงรักษาเชิงพยากรณ์ และการผสานข้อมูลเชิงวิเคราะห์บนคลาวด์ โดยไม่จำเป็นต้องใช้โมดูลการสื่อสารเพิ่มเติม

แอปพลิเคชันระบบอัตโนมัติที่ต้องการความไวต่อเวลา ต้องการไมโครคอนโทรลเลอร์ที่มีคุณสมบัติด้านการสื่อสารแบบเรียลไทม์โดยอาศัยฮาร์ดแวร์ หน่วยขั้นสูงจะมีความสามารถในการกำกับเวลา (time-stamping) และโปรโตคอลการซิงโครไนซ์ ซึ่งช่วยให้การทำงานร่วมกันในเครือข่ายอัตโนมัติแบบกระจายมีความสอดคล้องกัน คุณสมบัติเหล่านี้มีความสำคัญอย่างยิ่งในแอปพลิเคชัน เช่น ระบบควบคุมการเคลื่อนที่ ที่ต้องการความแม่นยำในการจับเวลาในระดับไมโครวินาที ซึ่งส่งผลต่อประสิทธิภาพและความปลอดภัยของระบบ

กลไกการตรวจจับและแก้ไขข้อผิดพลาดภายในระบบสื่อสาร ช่วยรักษาความถูกต้องของข้อมูลในสภาพแวดล้อมอุตสาหกรรมที่ท้าทาย ไมโครคอนโทรลเลอร์ที่มีความทนทานจะมีโปรโตคอลการส่งซ้ำอัตโนมัติ การตรวจสอบด้วย checksum และคุณสมบัติการแยกข้อผิดพลาด เพื่อป้องกันไม่ให้ข้อผิดพลาดในการสื่อสารลุกลามไปทั่วเครือข่ายอัตโนมัติ

ระบบอัตโนมัติในอุตสาหกรรมพึ่งพาสัญญาณนำเข้าจากเซนเซอร์แบบแอนะล็อก ซึ่งต้องการการแปลงและการประมวลผลอย่างแม่นยำ ไมโครคอนโทรลเลอร์คุณภาพสูงมีตัวแปลงสัญญาณจากแอนะล็อกเป็นดิจิทัลหลายช่องทาง พร้อมระดับความละเอียดที่แตกต่างกัน ตั้งแต่ตัวแปลง 12 บิตมาตรฐานสำหรับการวัดทั่วไป ไปจนถึงตัวแปลงพิเศษ 24 บิตสำหรับการใช้งานที่ต้องการความแม่นยำสูง แอมพลิฟายเออร์ที่สามารถตั้งอัตราขยายได้และคุณสมบัติรับสัญญาณแบบต่างศักย์ ทำให้สามารถต่อเชื่อมโดยตรงกับเซนเซอร์ชนิดต่างๆ โดยไม่จำเป็นต้องใช้วงจรปรับสัญญาณภายนอก

ความสามารถในการส่งออกสัญญาณจากดิจิทัลเป็นแอนะล็อก ทำให้ไมโครคอนโทรลเลอร์สามารถสร้างสัญญาณควบคุมสำหรับแอคทูเอเตอร์ ไดรฟ์ความถี่ตัวแปร และอุปกรณ์ควบคุมกระบวนการได้ การใช้งานขั้นสูงรวมถึงช่องทาง DAC หลายช่องที่มีอัตราการอัปเดตและช่วงสัญญาณขาออกอิสระ ซึ่งช่วยให้สามารถใช้กลยุทธ์การควบคุมที่ซับซ้อน เพื่อเพิ่มประสิทธิภาพของระบบภายใต้สภาวะการทำงานที่เปลี่ยนแปลงได้

การตั้งค่าอินพุตและเอาต์พุตดิจิทัลที่หลากหลายสามารถรองรับความต้องการด้านอินเทอร์เฟซที่แตกต่างกันในระบบอัตโนมัติ ขา GPIO ที่ตั้งค่าได้สามารถปรับให้เข้ากับระดับแรงดันและข้อกำหนดกระแสไฟฟ้าที่แตกต่างกัน พร้อมทั้งมีตัวต้านทานแบบดึงขึ้นและดึงลงที่ตั้งโปรแกรมได้ เพื่อให้สัญญาณมีความสมบูรณ์และเชื่อถือได้ ไมโครคอนโทรลเลอร์ขั้นสูงมีการใช้คอนโทรลเลอร์ตรรกะแบบตั้งโปรแกรมได้ภายในชิป ซึ่งสามารถจัดการกับการทำงานทางตรรกะอย่างง่ายได้อย่างอิสระจากโปรเซสเซอร์หลัก

โมดูลจับเวลาและตัวนับเฉพาะทางช่วยให้ควบคุมเวลาได้อย่างแม่นยำสำหรับลำดับงานอัตโนมัติ การปรับความกว้างของพัลส์เพื่อควบคุมมอเตอร์ และการวัดความถี่เพื่อตรวจสอบอุปกรณ์ที่หมุน ช่องจับเวลาอิสระหลายช่องที่มีความละเอียดระดับไมโครวินาที ช่วยให้มั่นใจในความแม่นยำของเวลาที่ต้องการสำหรับการทำงานอัตโนมัติที่ต้องประสานกัน และสำหรับแอปพลิเคชันที่เกี่ยวข้องกับความปลอดภัย

ประสิทธิภาพการใช้พลังงานมีผลโดยตรงต่อต้นทุนรวมตลอดอายุการใช้งานของระบบอัตโนมัติ โดยเฉพาะในแอปพลิเคชันที่มีโหนดควบคุมกระจายอยู่หลายร้อยหรือหลายพันจุด ไมโครคอนโทรลเลอร์ชั้นนำมีการใช้งานโหมดประหยัดพลังงานหลายระดับ ซึ่งสามารถลดการใช้กระแสไฟฟ้าลงได้หลายลำดับขนาด ในขณะที่ยังคงรักษาระบบตรวจสอบพื้นฐานไว้ได้ ความสามารถในการปลุกเครื่องจากเหตุการณ์เฉพาะจะทำให้ตอบสนองต่อสภาวะวิกฤตได้อย่างรวดเร็ว ขณะเดียวกันก็ยังคงยืดอายุการใช้งานแบตเตอรี่ในช่วงการทำงานปกติ

การจัดการพลังงานอัจฉริยะขยายขอบเขตออกไปไกลกว่าโหมดสลีปแบบง่ายๆ โดยรวมถึงการปรับแรงดันไฟฟ้าและความถี่แบบไดนามิก ซึ่งปรับการใช้พลังงานให้สอดคล้องกับความต้องการประมวลผลแบบเรียลไทม์ ความสามารถนี้มีความสำคัญอย่างยิ่งในแอปพลิเคชันที่มีภาระการคำนวณเปลี่ยนแปลงไปตามรอบการดำเนินงาน เช่น อุปกรณ์ประมวลผลแบบแบตช์ หรือระบบอัตโนมัติที่ทำงานตามฤดูกาล

สภาพแวดล้อมในอุตสาหกรรมมักมีเงื่อนไขการจ่ายพลังงานที่ท้าทาย ซึ่งต้องการคุณสมบัติด้านการจัดการพลังงานของไมโครคอนโทรลเลอร์ที่ทนทาน ช่วงแรงดันไฟฟ้าขาเข้ากว้างสามารถรองรับแหล่งจ่ายไฟหลากหลายประเภท ในขณะที่เรกูเลเตอร์แรงดันแบบบูรณาการช่วยขจัดความจำเป็นในการใช้วงจรปรับสภาพพลังงานภายนอก ความสามารถในการตรวจจับแรงดันตก (Brown-out) และรีเซ็ตทำให้มั่นใจได้ถึงการทำงานที่เชื่อถือได้ในช่วงที่มีการผันผวนของไฟฟ้า ซึ่งมักเกิดขึ้นในสถานประกอบการอุตสาหกรรม

คุณสมบัติด้านการตรวจสอบและรายงานพลังงาน ช่วยให้สามารถดำเนินกลยุทธ์การบำรุงรักษาเชิงพยากรณ์ได้ โดยการติดตามรูปแบบการใช้พลังงาน และระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะนำไปสู่ความล้มเหลวของระบบ ไมโครคอนโทรลเลอร์ขั้นสูงสามารถบันทึกเหตุการณ์ที่เกี่ยวข้องกับพลังงาน และส่งข้อมูลนี้ไปยังระบบบริหารการบำรุงรักษา เพื่อวิเคราะห์แนวโน้มและการเพิ่มประสิทธิภาพ

เมื่อระบบอัตโนมัติมีการเชื่อมต่อกันมากขึ้น คุณสมบัติด้านความปลอดภัยภายในไมโครคอนโทรลเลอร์จึงพัฒนาจากรายการเสริมที่เป็นทางเลือก กลายเป็นข้อกำหนดที่จำเป็น ระบบเข้ารหัสข้อมูลที่ใช้ฮาร์ดแวร์ช่วยสร้างช่องทางการสื่อสารที่ปลอดภัย ซึ่งปกป้องข้อมูลควบคุมที่สำคัญและป้องกันการเข้าถึงระบบโดยไม่ได้รับอนุญาต กระบวนการบูตที่ปลอดภัย (Secure boot) จะตรวจสอบความถูกต้องของเฟิร์มแวร์ในช่วงเริ่มต้นระบบ ป้องกันการแทรกซึมของโค้ดที่เป็นอันตราย และรับประกันความแท้จริงของระบบ

ความสามารถในการจัดการกุญแจและการจัดเก็บใบรับรอง ช่วยให้สามารถนำกรอบความปลอดภัยที่ครอบคลุมไปใช้งานได้ ซึ่งสอดคล้องกับมาตรฐานความปลอดภัยทางไซเบอร์สำหรับอุตสาหกรรม ไมโครคอนโทรลเลอร์ขั้นสูงมีคุณสมบัติในการตรวจจับการดัดแปลง (tamper detection) ที่สามารถระบุการละเมิดด้านความปลอดภัยทางกายภาพ และกระตุ้นการตอบสนองเพื่อป้องกันที่เหมาะสม เพื่อป้องกันการดึงข้อมูลหรือการถูกบุกรุกระบบ

ระบบอัตโนมัติที่เชื่อถือได้จำเป็นต้องใช้ไมโครคอนโทรลเลอร์ที่มีความสามารถในการตรวจจับและกู้คืนข้อผิดพลาดอย่างครอบคลุม ฟังก์ชันการทดสอบตนเองในตัวจะตรวจสอบพารามิเตอร์ของระบบอย่างต่อเนื่อง และสามารถระบุความผิดพลาดที่อาจเกิดขึ้นได้ก่อนที่จะส่งผลกระทบต่อการดำเนินงาน องค์ประกอบประมวลผลสำรองและกลไกการเปลี่ยนการทำงานโดยอัตโนมัติจะรับประกันการดำเนินงานอย่างต่อเนื่อง แม้ว่าชิ้นส่วนแต่ละชิ้นจะประสบปัญหาขัดข้อง

รายงานการวินิจฉัยอย่างละเอียดให้ข้อมูลที่ชัดเจนแก่บุคลากรด้านการบำรุงรักษาเกี่ยวกับสภาพสุขภาพของระบบและแนวโน้มประสิทธิภาพ ไมโครคอนโทรลเลอร์ขั้นสูงจะจัดเก็บบันทึกเหตุการณ์และตัวนับข้อผิดพลาด ซึ่งช่วยระบุปัญหาที่เกิดซ้ำและปรับปรุงกำหนดการบำรุงรักษาเชิงป้องกัน เพื่อลดเวลาหยุดทำงานที่ไม่ได้วางแผนไว้

โครงการระบบอัตโนมัติระดับมืออาชีพต้องการไมโครคอนโทรลเลอร์ที่มาพร้อมระบบนิเวศของเครื่องมือพัฒนาที่แข็งแกร่ง เพื่อเร่งระยะเวลาในการออกสู่ตลาดและลดต้นทุนการพัฒนา สภาพแวดล้อมการพัฒนาแบบครบวงจร (IDE) ที่ครอบคลุม ช่วยให้วิศวกรสามารถดีบักขั้นสูง วิเคราะห์โค้ดแบบเรียลไทม์ และใช้เครื่องมือวัดประสิทธิภาพ เพื่อช่วยในการปรับแต่งประสิทธิภาพของระบบ และระบุปัญหาที่อาจเกิดขึ้นในช่วงการพัฒนา

ห้องสมุดโค้ดและส่วนประกอบมิดเดิลแวร์ที่ออกแบบมาโดยเฉพาะสำหรับการใช้งานด้านระบบอัตโนมัติ ช่วยลดระยะเวลาการพัฒนาด้วยการให้การใช้งานฟังก์ชันทั่วไปที่ผ่านการทดสอบแล้ว เช่น โปรโตคอลการสื่อสาร อินเทอร์เฟซเซนเซอร์ และอัลกอริทึมการควบคุม ชั้นการดูดซับฮาร์ดแวร์ (Hardware Abstraction Layers) ช่วยให้สามารถนำโค้ดไปใช้กับไมโครคอนโทรลเลอร์รุ่นต่างๆ ภายในตระกูลเดียวกันได้ ช่วยปกป้องการลงทุนด้านซอฟต์แวร์เมื่อความต้องการของระบบมีการเปลี่ยนแปลง

ความสามารถในการอัปเกรดเฟิร์มแวร์จากสนามได้กลายเป็นสิ่งจำเป็นสำหรับระบบอัตโนมัติ ซึ่งต้องปรับตัวให้เข้ากับข้อกำหนดที่เปลี่ยนแปลงไป และต้องสามารถนำการอัปเดตด้านความปลอดภัยมาใช้ได้ตลอดอายุการใช้งานของระบบ ไมโครคอนโทรลเลอร์ขั้นสูงใช้กลไกการอัปเดตแบบโอเวอร์เดอะแอร์ที่ปลอดภัย ซึ่งสามารถดาวน์โหลด ตรวจสอบ และติดตั้งเฟิร์มแวร์รุ่นใหม่ได้ โดยไม่รบกวนการทำงานที่สำคัญ หรือไม่จำเป็นต้องเข้าถึงอุปกรณ์ด้วยตนเอง

สถาปัตยกรรมหน่วยความจำแฟลชแบบสองแบงก์ ช่วยให้การอัปเดตเฟิร์มแวร์มีความปลอดภัยจากการล้มเหลว โดยการคงภาพสำรองที่ทำงานได้ตามปกติไว้ระหว่างขั้นตอนการอัปเดต ความซ้ำซ้อนนี้ทำให้มั่นใจได้ว่า ระบบอัตโนมัติสามารถกู้คืนจากระบบอัปเดตที่ถูกขัดจังหวะ หรือการติดตั้งเฟิร์มแวร์ที่เสียหายได้ โดยไม่จำเป็นต้องมีการแทรกแซงด้วยตนเอง หรืออุปกรณ์กู้คืนพิเศษ

แอปพลิเคชันส่วนใหญ่ด้านระบบอัตโนมัติในอุตสาหกรรมสามารถทำงานได้ดีด้วยไมโครคอนโทรลเลอร์ที่ทำงานที่ความเร็วระหว่าง 16 MHz ถึง 100 MHz ขึ้นอยู่กับความซับซ้อนของอัลกอริธึมการควบคุมและความต้องการแบบเรียลไทม์ การตรวจสอบเซ็นเซอร์และการทำงานควบคุมพื้นฐานสามารถทำงานได้อย่างมีประสิทธิภาพที่ความถี่ต่ำกว่า ในขณะที่การประยุกต์ใช้งานที่เกี่ยวข้องกับการควบคุมการเคลื่อนไหวขั้นสูงและการประมวลผลสัญญาณอาจต้องการความเร็วคล็อกที่สูงกว่า สิ่งสำคัญคือการจับคู่ความสามารถในการประมวลผลให้เหมาะสมกับความต้องการของแอปพลิเคชัน พร้อมทั้งเพิ่มประสิทธิภาพการใช้พลังงานและต้นทุน

ความต้องการหน่วยความจำมีความแตกต่างกันอย่างมากขึ้นอยู่กับความซับซ้อนของแอปพลิเคชันและโปรโตคอลการสื่อสาร ฟังก์ชันระบบอัตโนมัติพื้นฐานอาจต้องการหน่วยความจำแบบแฟลชเพียง 32KB ถึง 128KB เท่านั้น ในขณะที่ระบบที่ซับซ้อนซึ่งรองรับโปรโตคอลการสื่อสารหลายชนิด การบันทึกข้อมูล และความสามารถในการอัปเดตผ่านอากาศ (OTA) มักต้องการหน่วยความจำ 512KB หรือมากกว่า ความต้องการแรมโดยทั่วไปจะอยู่ในช่วง 8KB สำหรับแอปพลิเคชันที่เรียบง่าย ไปจนถึง 64KB หรือสูงกว่าสำหรับระบบที่จัดการกระบวนการพร้อมกันหลายรายการและบัฟเฟอร์ข้อมูลขนาดใหญ่

โปรโตคอลการสื่อสารที่จำเป็นสำหรับไมโครคอนโทรลเลอร์เพื่อการควบคุมอัตโนมัติ ได้แก่ UART, SPI และ I2C สำหรับการสื่อสารกับอุปกรณ์ในพื้นที่ รวมถึงโปรโตคอลอุตสาหกรรมอย่างน้อยหนึ่งชนิด เช่น CAN, Modbus RTU หรือ Ethernet ความสามารถไร้สาย เช่น WiFi หรือ Bluetooth มีความสำคัญเพิ่มขึ้นสำหรับการตรวจสอบและการกำหนดค่าจากระยะไกล ข้อกำหนดเฉพาะของโปรโตคอลขึ้นอยู่กับสถาปัตยกรรมเครือข่ายระบบอัตโนมัติและข้อกำหนดการเชื่อมต่อของแอปพลิเคชันนั้นๆ

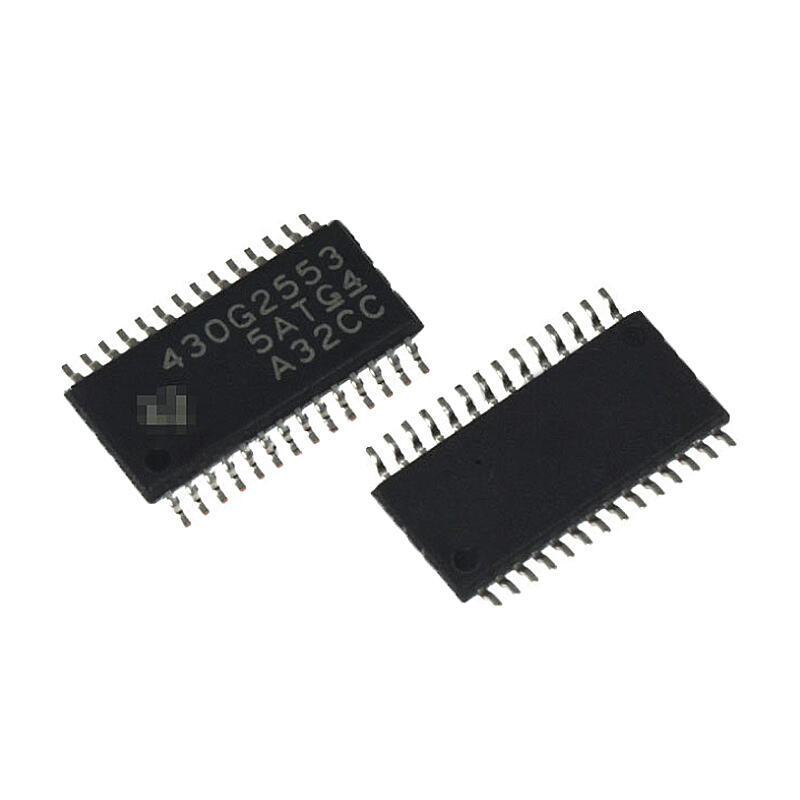

สภาพแวดล้อมในอุตสาหกรรมทำให้ไมโครคอนโทรลเลอร์ต้องเผชิญกับอุณหภูมิที่สุดขั้ว ความรบกวนทางไฟฟ้า การสั่นสะเทือน และความชื้น ซึ่งต้องอาศัยการออกแบบพิเศษ ไมโครคอนโทรลเลอร์สำหรับยานยนต์และอุตสาหกรรมโดยทั่วไปสามารถทำงานได้ในช่วงอุณหภูมิตั้งแต่ -40°C ถึง +85°C โดยมีคุณสมบัติทนต่อสัญญาณรบกวนแม่เหล็กไฟฟ้าได้ดีขึ้น และมีข้อกำหนดด้านความน่าเชื่อถือที่ยาวนานขึ้น การเลือกแพ็กเกจ ความเข้ากันได้กับการเคลือบคอนฟอร์มัล (conformal coating) และการลดค่าการทำงานของชิ้นส่วน (derating) จึงกลายเป็นปัจจัยสำคัญในการรับประกันความน่าเชื่อถือในระยะยาวภายใต้สภาพแวดล้อมการใช้งานที่ท้าทาย